製造工程

-

STEP 01

原料調整工程

原料保存 / 触媒調整 / 濃度管理

-

STEP 02

重合反応工程

原料+触媒反応 /

原料作り・触媒による製品特性決定 -

STEP 03

触媒除去工程

乳化剤で触媒除去 /

製品の色管理 /

脱触水・廃水処理 -

STEP 04

均一化工程

製品規格の均一化 /

オイル製品にオイル添加 /

製品中の不純物除去 -

STEP 05

溶媒モノマーの回収及び精製

自動倉庫保管 / ゴム出荷

-

STEP 06

脱水及び乾燥工程

ゴムの形状化 /

重量検査 /

ゴム中の異物検査 -

STEP 07

成形及び検査工程

1次水分除去 /

2次ガソリン分除去 /

移送及び乾燥 -

STEP 08

保管 / 出荷工程

溶媒回収及び精製 /

未反応モノマー回収

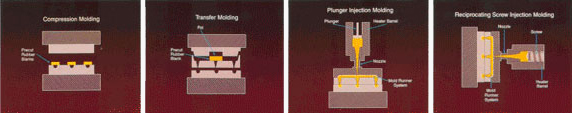

加工方法

KEP EP(D)Mは、耐候性と耐化学性に優れ、高充填コンパウンドでも優秀な機械的な物性を持ち、加工性に優れています。 EP(D)M コンパウンドの加工特性は、Base Polymerの構造及び形状のみならず、充填剤の含量及び構造、加工油の種類と含量によって決められます。したがって、EP(D)Mコンパウンドの設計において最終的なゴム部品の要求物性と優秀な加工性を得るには適切な配合剤の選択が必要です。

“最終ゴム部品の物性補強及び増量に使われる配合剤を充填剤といい、EP(D)Mの場合、一般ゴム産業に使われる全種類の充填剤が使用可能です。EP(D)Mの分子量、エチレン含量,、DIENE 含量によって、多少差がありますが、一般合成ゴムに比べ、ゴムコンパウンドに多量の充填剤を配合可能です。

POLYMER

コンパウンドの基本的特性を決めるので、最終的加硫物の用途によって選ばれます。また、特殊な場合、EP(D)MはBLENDを通じて加工特性と物理特性を調和させることができます。

CARBON BLACK

ゴムコンパウンド補強に幅広く適用されます。CARBON BLACKの種類と含量によって最終ゴム部品の物理的特性(強度と硬度)が決められ、一般的には粒径が小さいほど、また構造が発達するほど機械的な物性及び硬度が向上し、加工性は粒径が大きいほど良好です。

中間程度の粒径とHIGH STRUCTURE TYPEのCARBON BLACKであるFEF、GPFなどは、補強性及び加工性の均衡によって、EP(D)Mコンパウンドに幅広く使われています。

CARBON BLACK 特性因子

粒径 (Particle Size)と構造表面活性 : Surface area & ActivityDegree of aggregation

MINERAL FILLER (無機充填剤)

無機充填剤は、主に色物配合(COLOR COMPOUND)、または黒色配合の加工性向上及びCOST DOWNのために使われ、配合目的(補強性、加工性、経済性などの)によって多様な無機充填剤が使われます。粒径、粒子形状、粒子の表面性質などによってゴム製品の物性に影響を与えます。無機充填剤としては炭酸カルシウム(CALCIUM CARBONATE)、CLAY類、TALCなどがよく使われ、難燃ゴム素材としては酸化アルミニウムがよく適用されます。

PLASTICIZER (PROCESS OIL, 軟化剤)

EP(D)MはPARAFFINICやNAPHTHENICのような、あらゆる石油系OILとの高い相溶性を示します。PROCESS OILの選択において最も重要なことは、OILの粘度です。一般的に高粘度のOILは高い機械的な物性と耐熱性、低い歪み率を示し、低粘度OILは低温特性と弾性に優れています。EP(D)M コンパウンドにおいてAROMATICの含量が高いHYDROCARBON OILは架橋効率に否定的な影響を与えるため、特に過酸化物の架橋(PEROXIDE CURE)においては必ず避けなければなりません。